随着现代储能系统的不断进步,对于同时具备高能量密度和长使用寿命的电池,市场需求正大幅攀升。无负极锂金属电池(AFLMB)凭借更高的能量密度、更低的制造成本以及更简便的生产流程,成为了研究领域的热点。为了充分利用电池内部有限的锂资源,电解质中的溶剂分子一般会采用极性结构,以此促进锂盐的溶解和解离。但问题在于,极性溶剂分子容易与锂离子形成牢固的配位键,进而形成以溶剂为主导的溶剂化结构。这会提高脱溶剂化的能垒,导致锂离子在负极处的脱溶剂化过程变得迟缓。与此同时,这些围绕在锂离子周围的溶剂分子,在负极处会被还原成离子电导率较低的有机成分,最终形成富含有机物的固态电解质界面(SEI),这种界面的离子扩散能垒相对较高。

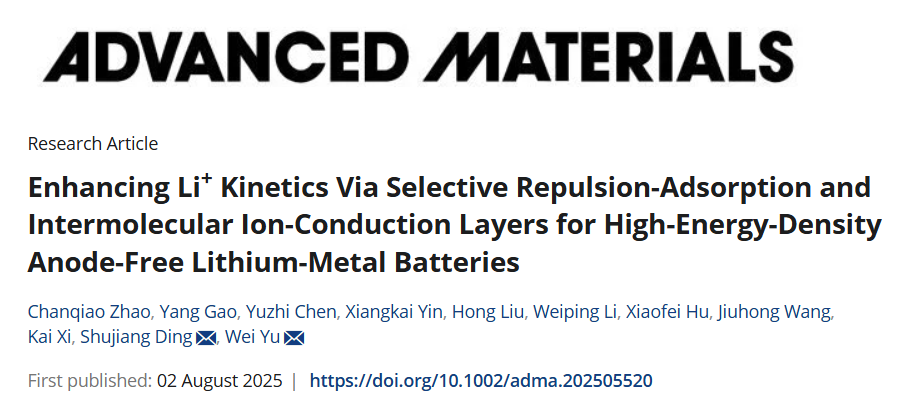

为了推动锂离子的脱溶剂化和传输,传统的解决办法是在铜集流体上制作修饰层,以此打破锂离子与溶剂分子之间的强配位键。目前,多数修饰层是通过极性基团来吸引锂离子进入负极,从而有效加快锂离子在修饰层与电解质界面处和溶剂分子的分离。不过,由于存在极性基团,这些修饰层往往带有极性,并且对溶剂分子具有亲和力。这就使得分离后的溶剂分子容易在修饰层附近聚集,导致锂离子周围的溶剂分子数量增加,反而阻碍了脱溶过程。此外,这些溶剂分子还有可能渗入修饰层内部,最终形成富有机成分的 SEI,阻碍锂离子的快速传输。但如果单纯降低溶剂对修饰层的亲和力,电解液又无法快速润湿这些修饰层,进而影响锂离子在表面的快速扩散。因此,如何通过适当减少溶剂分子的聚集,同时借助超薄修饰层吸附锂离子,找到脱溶与传输之间的平衡点,对于提升电池性能来说,是极为关键的一环。

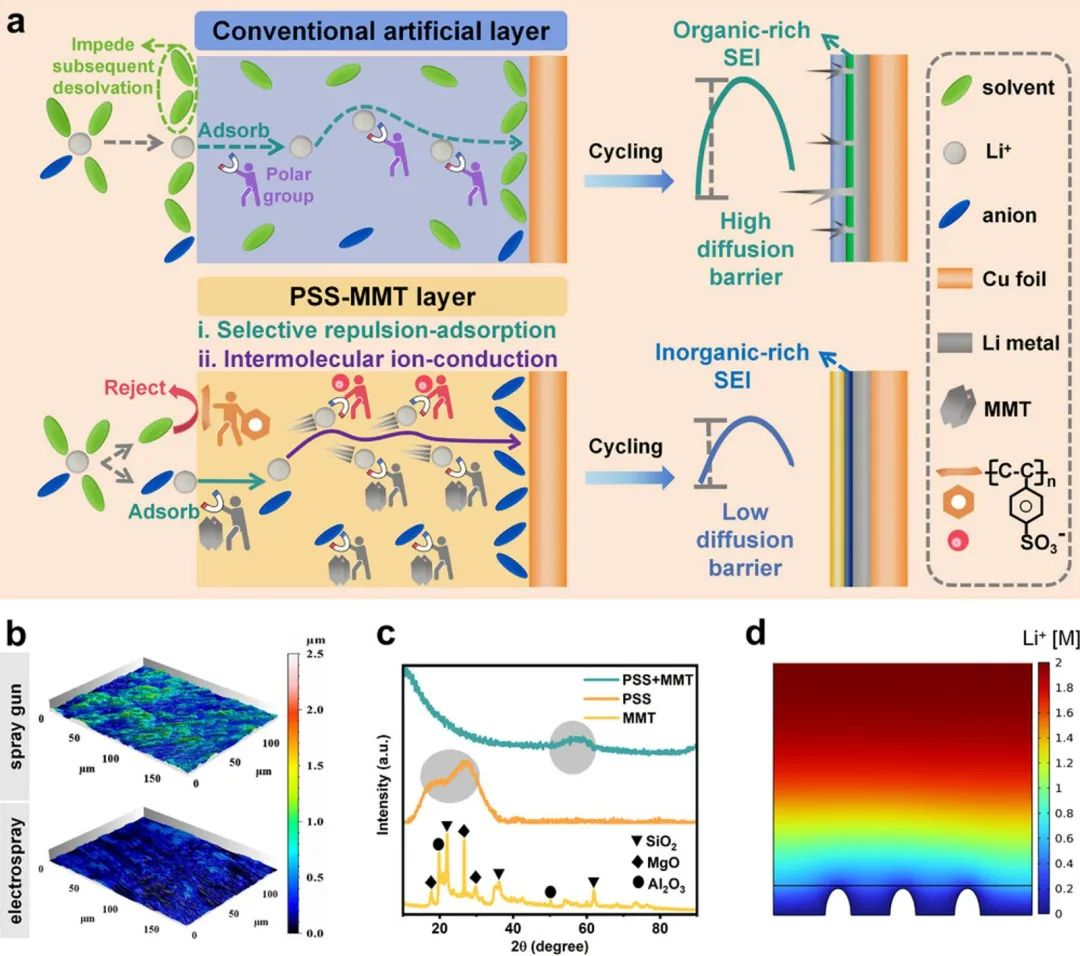

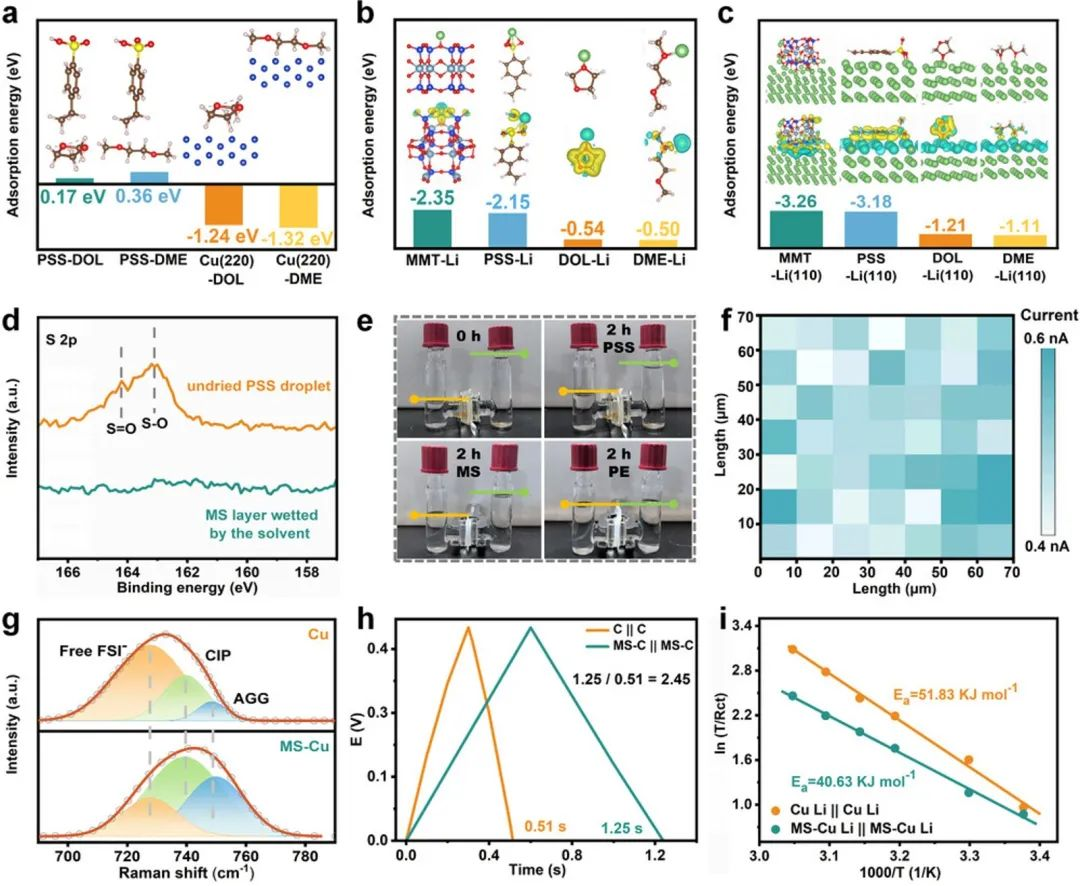

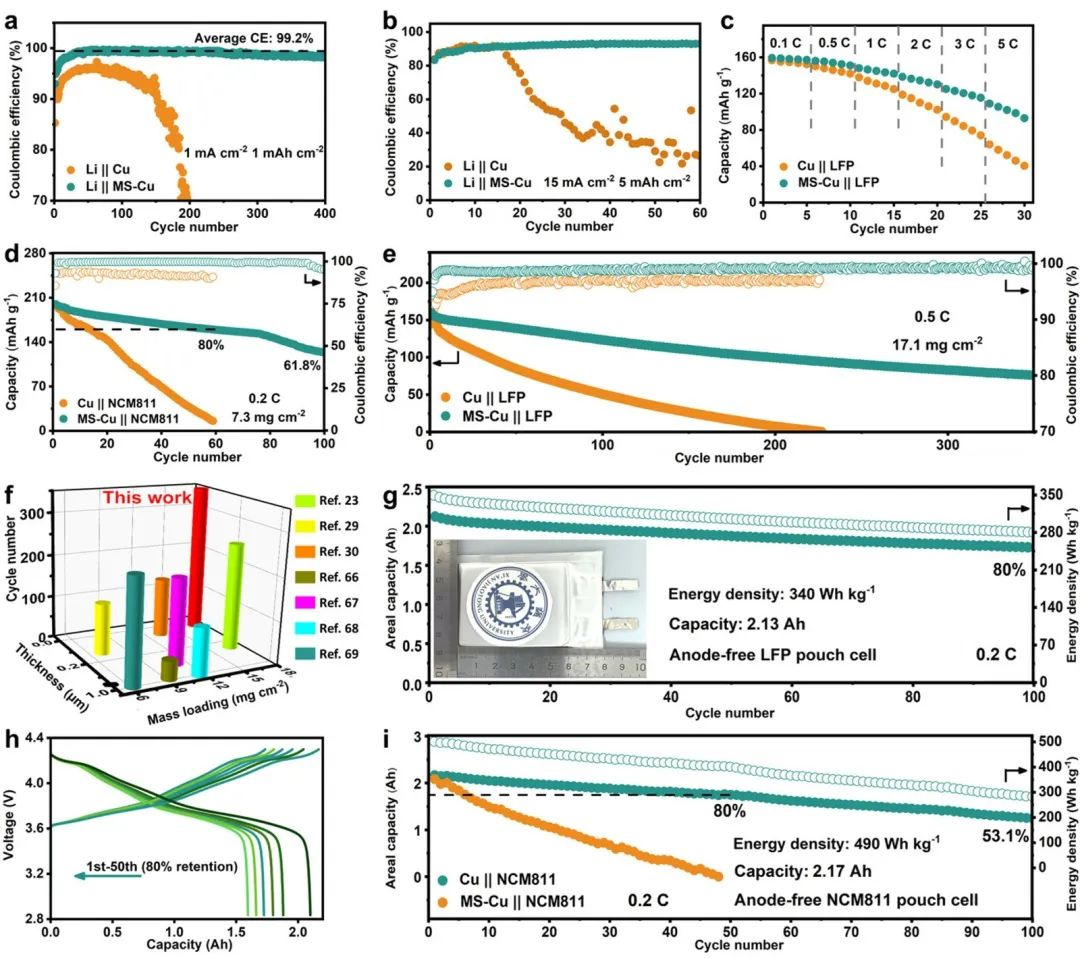

近期,西安交通大学丁书江、于伟课题组等研究者提出了一种选择性排斥吸附与分子间离子传导的新策略,他们设计了由 MMT 和 PSS 构成的纳米级修饰层(厚度 35 纳米,简称 MS 层),以此实现锂离子的持续脱溶剂化与高效传输。在电喷雾过程中,当溶剂蒸发后,PSS 暴露在非极性空气中,其含有的非极性成分(如苯环和碳氢链)与空气的相互作用会增强,进而降低自身势能,达到热力学稳定状态。这一过程促使 PSS 发生自组装:非极性成分朝向空气排列,而带负电的磺酸基则藏在下方,与极性铜箔相接触。当电解质与 MS 层接触时,由于溶剂极性较低,磺酸基难以被吸附到表面。此时,PSS 的非极性成分能选择性地排斥溶剂分子,同时带负电的 MMT 会对锂离子产生吸引力,这样就有效分离了锂离子与溶剂分子,避免溶剂分子靠近 MS 层。另外,MMT 表面的锂离子扩散能垒较低,添加 MMT 后,既能适当降低溶剂的疏水性,又能保持一定水平,从而确保锂离子在层表面快速扩散。当锂离子进入 MS 层后,MMT 与磺酸基之间的界面会形成低迁移能垒通道,加速锂离子的传输。不仅如此,阴离子与 MMT(金属钼酸盐)形成的氢键作用,会让更多阴离子到达负极表面,并在此还原为具有高离子导电性的无机成分。凭借这些特性,经过修饰的半电池在电流密度 1 mA・cm⁻¹、容量密度 1 mAh・cm⁻¹ 的条件下,可稳定循环 400 圈,平均库仑效率达 99.2%。采用载量 17.1 mg・cm⁻² 的无负极 MS-Cu || LFP 全电池,在 350 次循环中表现出优异的循环稳定性。此外,2Ah 的 MS-Cu || LFP 软包电池能在保持 80% 容量的情况下完成 100 次循环,而 2Ah 的 MS-Cu || NCM811 软包电池则可持续运行 50 次循环。该成果以“Enhancing Li+ Kinetics Via Selective Repulsion‐Adsorption and Intermolecular Ion‐Conduction Layers for High‐Energy‐Density Anode‐Free Lithium‐Metal Batteries”为题发表在《Advanced Materials》期刊。西安交通大学化学学院赵婵俏为本文第一作者。通讯作者为西安交通大学化学学院丁书江教授、于伟副教授。

图1. a)通过修饰层或MS层打破锂离子与溶剂分子强配位作用的工艺示意图及效果对比。b)基于激光共聚焦扫描显微镜图像,采用常规喷涂和电喷雾法制备的MS层三维形貌。c)MMT、PSS和MS的X射线衍射图谱。d)使用COMSOL Multiphysics软件对MS层修饰负极时电解液中锂离子浓度分布进行数值模拟。

图2. a)通过密度泛函理论计算得到的PSS和Cu(220)表面非极性组分对DOL、DME的吸附能。b)锂离子在DOL、DME、MMT和PSS上的吸附能对比。插图:叠加电子密度分布轮廓的结构示意图。c)Li(110)金属在DME、DOL、MMT和PSS上的吸附能对比。插图:叠加电子密度分布轮廓的结构示意图。d)未干燥PSS液滴与溶剂润湿MS层的S 2p高分辨率X射线光电子能谱(XPS)图谱。e)H型电池实验装置(HS)光学图像:右侧HS上放置4毫升DOL/DME混合液,左侧HS上放置2毫升同种液体。数字图像中的圆点标记表示液位高度。f)通过MS层氧化Pt表面的DOL/DME时SECCM电流分布图。g)含MS-Cu或Cu的电解质在710-765 cm-1波数范围内的拉曼光谱。h)修饰有MS层与无MS层的双电层电容器脱溶性能对比。i)对称电池中修饰有MS层与无MS层的活化能Rct值对比。

图 3. a)原始状态下PSS和PSS+MMT的7Li SSNMR谱图。b)PSS+MMT放电前(左)与放电后(右)的7Li SSNMR谱图。c)锂离子在PSS-MMT、PSS-PSS及MMT-MMT中的能量景观图。(IS:初始态;TS1:第一过渡态;IM:插值模型;TS2:第二过渡态;FS:终态。)d)通过PGSE-NMR测试的PSS、MMT和MS中锂离子的扩散系数。e)对称电池中带有块状MS层的时序电流曲线,插图为直流极化前后的奈奎斯特图。f)PSS、MMT和MS的EIS测试所得本征阻抗及其对应离子电导率。EIS测试时,将相同厚度的金属层(MMT、PSS或MS)制备于两块不锈钢基板之间并浸润电解液。g)带有和不带MS层的对称电池的塔菲尔图。插图:交换电流密度(I0)计算结果。h)不同电流密度下带MS层和不带MS层半电池的过电位。i)带MS层半电池在不同循环次数下的EIS数据。

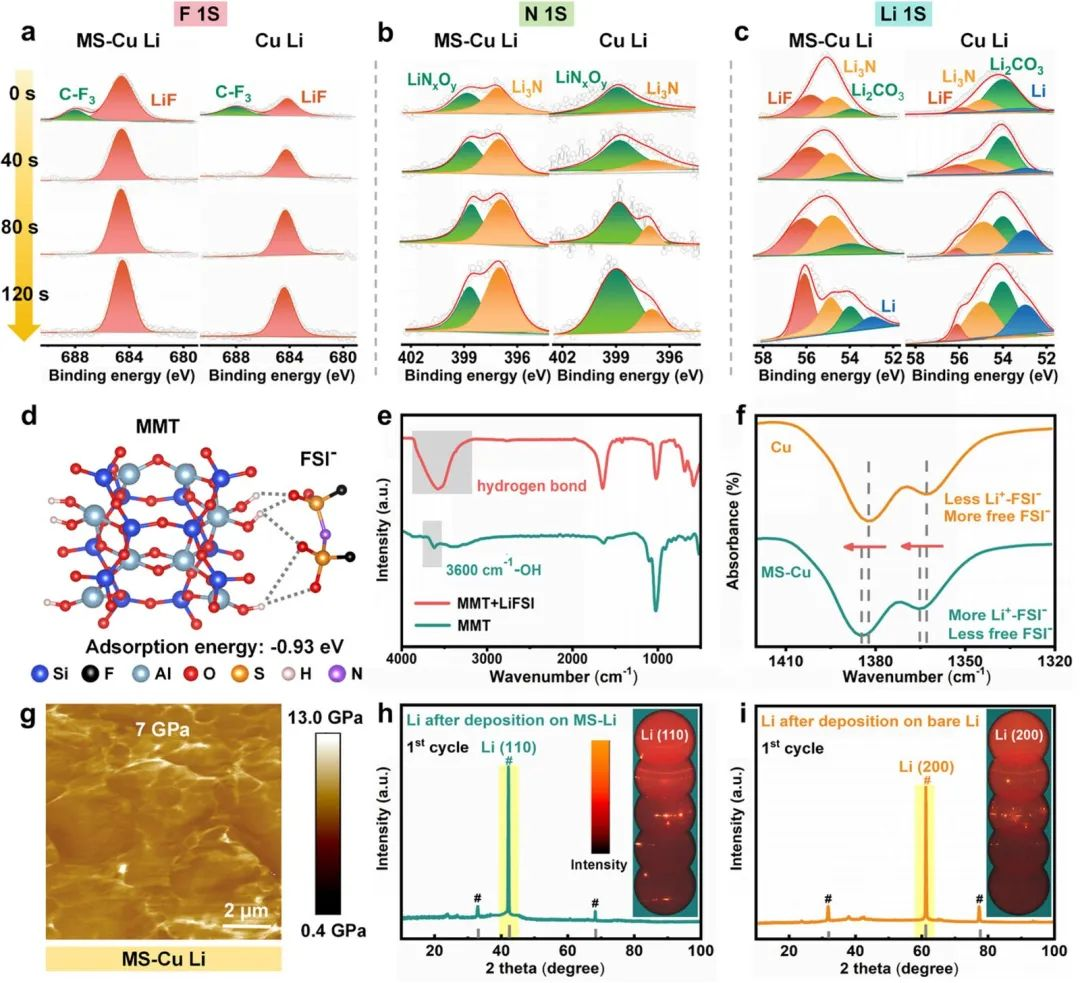

图 4.使用XPS溅射刻蚀进行深度分布分析,展示沉积锂金属与MS层对比的SEI表面元素分布:a)锂金属表面F 1s电子态;b)锂金属表面N 1s电子态;c)锂金属表面Li 1s电子态;d)通过DFT计算的MMT-FSI−结合能;e)带有和不带LiFSI的MMT材料FTIR光谱;f)镀锂铜箔与MS层在电解液中的FTIR光谱。g) MS-Cu复合材料形成的SEI杨氏模量分布。半电池以1 mA·cm-2和1 mAh·cm-2电流密度循环5次后,在完全剥离状态下测试。h) MS-Li复合材料与i)裸露锂表面在首次循环时的沉积锂二维整体XRD分析及对应衍射图谱。

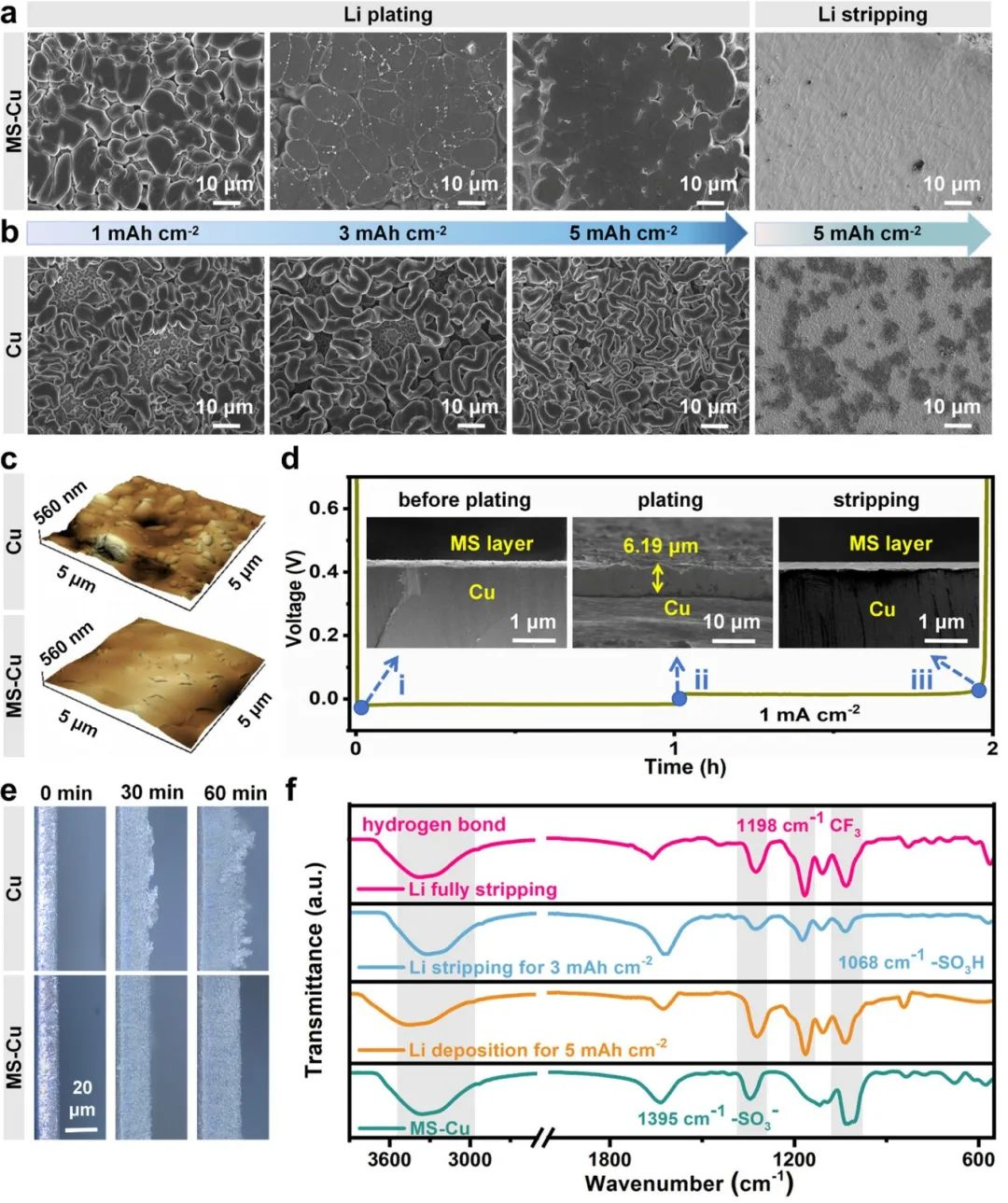

图5. a)MS-Cu Li的俯视SEM图像显示,在电流密度为1 mA·cm-2时,锂沉积量分别为1 mAh·cm-2、3 mAh·cm-2和5 mAh·cm-2,以及完全剥离后的状态。b)裸负极的俯视SEM图像显示,在相同电流密度下,锂沉积量分别为1 mAh·cm-2、3 mAh·cm-2和5 mAh·cm-2,以及完全剥离后的状态。c) AFM三维形貌图展示了MS-Cu负极与裸负极在1 mA·cm-2和2 mAh·cm-2电流密度下经过10次循环后的锂沉积情况。d)不同电化学状态(预镀层、镀后及剥离后)下MS层包覆负极的截面SEM图像对比。e)基于带MS层与未带MS层负极的原位光学显微镜锂沉积过程曲线图。f)充电过程中进行的离位FTIR分析结果。

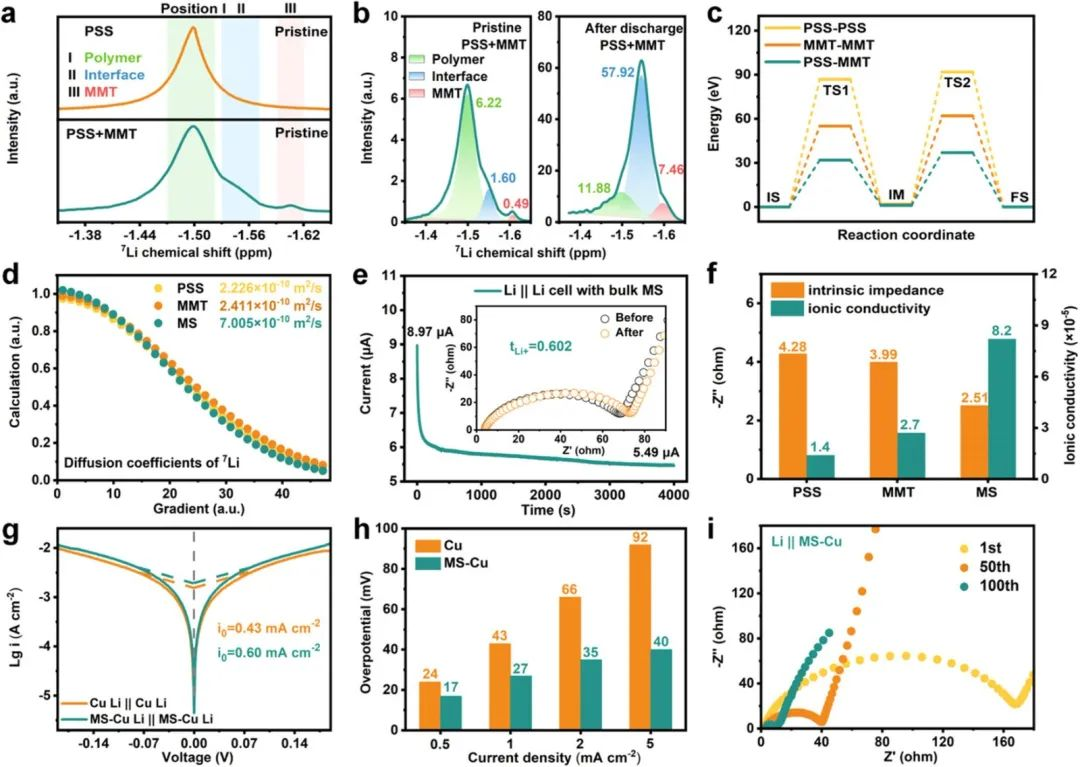

图6. a)带裸负极和MS改性负极的半电池在1 mA·cm-2和1 mAh·cm-2电流密度下均表现出循环效率(CE)。b)带裸负极和MS改性负极的半电池在15 mA·cm-2和5 mAh·cm-2电流密度下均表现出循环效率。c)无负极层的LFP电池在不同倍率(0.1-5 C)下的速率性能对比。d)无负极层Cu || NCM811与MS-Cu || NCM811电池的循环性能对比。e)MS改性与未改性无负极层LFP电池的循环耐久性对比。f)MS包覆电池与多数无负极层LFP电池在厚度、质量负载及循环稳定性方面的对比。g)无负极层Cu || LFP与MS-Cu || LFP 2.13 Ah软包电池(340 Wh/kg)的循环耐久性对比。插图:无负极层软包电池尺寸示意图。h)无负极层MS-Cu || NCM811 2.17 Ah软包电池(490 Wh/kg)在不同循环次数下的恒流充放电曲线。i)无负极层Cu || NCM811与MS-Cu || NCM811 2.17 Ah软包电池(490 Wh/kg)的循环性能对比。

综上所述,我们开发出一种均匀且超薄的修饰层,通过选择性排斥吸附策略实现高性能无负极锂金属电池。聚苯乙烯磺酸盐(PSS)非极性成分的溶剂疏水特性,结合甲基三甲基硅烷(MMT)与锂离子形成的吸引力,可有效驱逐溶剂分子并促进锂离子从溶剂中脱附,从而实现高效脱溶过程。同时,PSS-MMT界面的迁移效应还能增强锂离子的传输效率。经400次半电池循环测试,该材料保持高达99.2%的容量保持率,而无负极全电池在350次循环后仍能稳定运行,较传统铜基电池性能提升超过200%。

来源:微信公众号“新威NEWARE”

地址:陕西省西安市高新区锦业路32号锦业时代A1幢2620室

电话: 13709120575

邮箱:sxgesta@126.com